Bonjours à tous,

J'ai pris plaisir à faire la précédente étude sur l'usure des différents types d'acier utilisés pour nos lames de rabots. Je poursuis donc dans cette lancée avec une autre étude sur l'angle de dépouille.

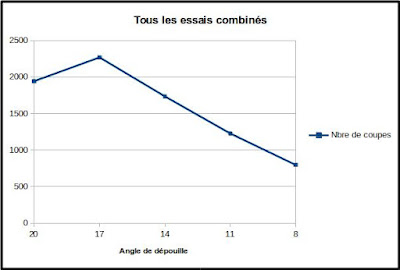

Pour vous mettre l'eau à la bouche, voici un graphique qui vous donnera une idée des résultats finaux.

Pour le besoin de cette étude j'ai commandé des lames PM-V11, A2 et O1 de LeeValley (LV) et aussi une lame A-2 de Hock qui se sont toutes très bien adaptées dans un rabot Record no.5 en plus d'une lame Stanley que je possède déjà. Je voulais aussi incorporer une lame Record mais c'est suffisamment de rabotage comme cela et je ne crois pas qu'elle aurait apporté une lumière différente à l'étude.

Note importante:

Il faut rappeler que ces essais sont fait par un humain ce qui inclue l'affûtage qui ne sera pas au même degré de perfection à chaque fois et aussi que la pièce de bois peut avoir des fibres variées dans la même planche. Un tout petit copeau collé à la semelle peut totalement fausser le résultat. C'est un travail fastidieux et qui doit être réalisé méticuleusement. Donc les résultats qui suivent indiquent une direction sans prétendre qu'ils soient parfait.

1. Résumé:

Le but de cette étude est de tenter de trouver l'angle de dépouille optimal pour divers aciers de lames de rabots et différentes dureté de bois. La combinaison du bon angle de dépouille et du bon type d'acier devrait avoir un impact important sur la longévité du tranchant.

Avec un rabot Record no.5 ayant un siège à 45 degrés, un angle de dépouille de 17 degrés (donc 28 degrés pour le biseau) se démarque nettement. A mesure que l'angle d'affûtage est augmenté, le nombre de coupes possibles diminue linéairement. Ceci est pour des essences comme le sapin Douglas et le cerisier. Pour un bois plus dûr comme l'érable à sucre, l'angle de dépouille optimal est à 14° (dans ce cas, 17° est nettement mieux que 11°).

Voici le graphique obtenu suite à l'étude et qui parle par lui-même.

2. Introduction:

Très peu de littérature existe concernant ce problème d'angle de dépouille. Tout récemment un autre ébéniste (merci Xavier) a trouvé ceci http://bft.cirad.fr/cd/BFT_064_35-40.pdf par A. Chardin. Cette ancienne étude de 1959 sur les angles de dépouilles pour des bois exotiques très durs montre que les bois les plus durs doivent avoir un petit angle de dépouille question de renforcer le tranchant.

L'étude présente s'attaque aux bois mous, mi-dur et dur comme l'érable à sucre sans aller vers les bois de dureté extrême.

3. Méthode et Matériaux:

Un des problèmes de cette étude était de trouver une méthode pour déterminer le degré d'usure du biseau. Ce degré devait être équivalent pour tous les essais.

Il a déjà été établi qu'un fer de rabot émoussé tend à repousser le rabot/fer vers le haut au lieu de le tirer vers le bas comme lorsque le fer est fraîchement affûté (Kees van der Heiden 2014, pour consultation).

Une autre référence très intéressante qui démontre la même chose est celle des professeur C. Kato et Y. Kawai qui a été remise à l'ordre du jour sur ce site. (William Tindall, Steve Elliott, and Frederick Horne)

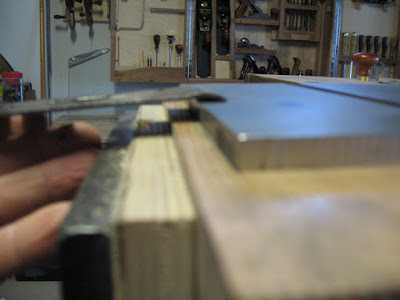

La technique retenue a été d'user le biseau jusqu'au moment où le seul poids du rabot ne peut plus engager une coupe. Pour vérifier cela, le rabot est poussé par l'arrière de la semelle donc seule une force horizontale est appliquée mis-à-part le propre poids du rabot.

Ci-bas, je pousse le rabot par l'arrière de la semelle

Un essai réussi ressemble à ceci et j'obtiens un copeau pleine largeur

et un essai raté où le copeau n'est pas pleine largeur et c'est la fin du test en cours.

Cette méthode présente le grand avantage que le test en cours s'arrête au même moment pour toutes les lames et tous les bois. En effet, à ce moment, les forces verticales - positives et négatives - sont presque à égalité.

L'hypothèse est qu'à ce moment-là, le degré d'usure du biseau est proportionnel au nombre maximal de coupes que cette lame pourrait faire en usage normal. En fait, lors du rabotage, un des signes nous montrant que la lame est émoussée est la difficulté à engager une coupe sans devoir appuyer indûment sur le pommeau.

Sur le site de William Tindall, Steve Elliott, and Frederick Horne cité plus haut, on voit très bien sur le dernier graphique que, pour un bois à grain droit ou montant, la force verticale augmente presque linéairement avec la distance rabotée. Ceci est dû, entre autres, au plat d'usure qui se forme sous le biseau et dont la surface augmente avec la distance rabotée.

C'est ce plat combiné à l'arrondi du tranchant qui empêche le rabot de pénétrer dans le bois. Plus cette surface plate s'agrandi avec l'usure, plus il doit y avoir de force verticale pour engager la coupe.

Donc, un rabot/fer est utilisé sur une certaine distance, un nombre de coupes, et un essai qui n'ajoute aucune force verticale à part le poids du rabot lui-même est tenté. Le rabot poussé par l'arrière de sa semelle doit engager une coupe. S'il réussi il doit raboter cinq autres copeaux et un autre essai est tenté, et ainsi de suite. Le tout s'arrête lorsque le rabot n'est plus capable d'engager une coupe pleine largeur.

En détail:

- Un essai est le résultat de deux tentatives consécutives avec la même lame, le même angle et la même pièce de bois. Les résultats sont la moyenne des deux tentatives.

- tous les essais se feront avec le même rabot, un Record no.5.

- le rabotage se fait normalement.

- Tous les essais se terminent lorsque le rabot, sous son propre poids, ne peut plus engager une coupe pleine largeur. Cette vérification se fait à toutes les cinq coupes.

- Pour une essence de bois et un fer donné, tous les résultats de coupes de 20° à 8° de dépouille ont été réalisés sur la même pièce de bois.

- L'affûtage se fera sur des pierres à l'huile seulement avec un guide. Le cuir sera banni puisqu'il altère la géométrie du tranchant. Une exception notable est l'acier PM-V11 qui sera discuté plus loin.

- L'essence utilisée sera du sapin Douglas pour le bois mou, le cerisier pour le bois intermédiaire et l'érable à sucre pour le bois dur.

- Un chant de 1" d'épais sera raboté sur une longueur de 26" à une profondeur de 0.002".

- Après les 10 premières coupes, la profondeur de coupe est revérifiée pour être bien certain qu'il n'y avait pas de jeu et que la lame n'a pas reculé légèrement.

Pour l'affûtage:

- Etablir biseau 3° de moins que 25° (qui est l'angle d'affûtage le plus petit), soit 22° sur un touret manuel.

- Biseau primaire à 23° sur pierre rude ou diamantée.

- Premier biseau secondaire à 24° sur pierre India Fine.

- Deuxième biseau secondaire à 25° sur Arkansas translucide.

- Répéter le tout pour 28, 31, 34 et 37 degrés (donc 20, 17, 14, 11 et 8 degrés de dépouille).

- Tous les affûtages ont eu un contre-biseau d'environ 1°

Pour l'acier PM-V11, la méthode d'affûtage qui a été utilisée avec les autres lames a été tenté et les résultats fluctuaient énormément. Il semble que les pierres utilisées ne sont pas assez agressives ou que l'affûteur n'était pas assez patient pour obtenir un bon biseau. Une courroie de cuir chargé d'oxydes de chrome et d'aluminium a donc été utilisée pour finalement obtenir un tranchant adéquat et des résultats moins "fluctuants". Il faut donc tenir compte de cela lorsque l'on analyse les résultats.

Habituellement j'affûte à main levée avec un cuir pour le polissage et l'acier PM-V11 ne me cause pas de problème. Lorsque j'affûte à la main, j'applique beaucoup plus de pression qu'avec un guide.

La semelle du rabot a été aplanie à deux reprises pendant ces essais parce qu'il y avait un doute que l'usure, après toutes ces coupes, toujours au centre de la semelle, causait un problème. Environ 16,000 coupes ont été faites avec le même rabot pour réaliser cette étude.

Pour tous ces essais le bois utilisé avait un grain plat ou montant et les impacts au début de la coupe ont été très faible. Donc, les résultats suivants ne sont probablement pas valables pour du grain de bout sur une planche à recaler où il y a des impacts. Une autre étude serait nécessaire pour vérifier l'usure des nos lames pour du grain de bout.

4. Résultats:

L'ensemble de l'étude, toutes essences confondues de même que tous les types d'acier, est très bien résumé dans le graphique suivant.

NB: Il y a eu autant d'essais pour chaque angle de dépouille mais plus de sapin Douglas et de cerisier ont été rabotés que d'érable à sucre.

.1 Essence: Sapin Douglas, Janka 660

.2 Essence: Cerisier, Janka 995

.3 Essence: Erable à sucre, Janka 1450

Pour l'érable, seulement deux types de lames ont été testées parce que le raboteur commencait à être fatigué...

Un autre résultat intéressant est de comparer graphiquement le nombre de coupes obtenues pour les trois essences de bois avec le même type d'acier.

5. Discussion

Parmi tous les aciers utilisés pour ces essais, la lame Stanley demeure une inconnue. Celle utilisée semble relativement récente et cette compagnie a sûrement manufacturé plusieurs types d'aciers sur une période de plus de 100 ans.

A) Surprises

La première surprise de l'étude a été de retrouver l'acier O-1 à une presque égalité avec l'acier Stanley. Ma prévision était que O-1 serait pas mal plus résistant qu'une lame strictement identifiée "Stanley".

La deuxième surprise est le grand angle de dépouille requis. Suite à la première étude que j'ai réalisée, j'avais remarqué un problème avec les rabots à angle faible (biseau par en haut). L'étude présente explique le problème de ces rabots puisqu'ils ont un angle de dépouille insuffisant à 12 degrés.

La troisième surprise est de retrouver la lame A-2 de Hock à égalité avec la lame PM-V11. C'était vraiment inattendu surtout si on considère la facilité d'affûtage de la lame Hock comparativement à la PM-V11. Il faut par contre tenir compte du fait que la lame PM-V11 n'a pas été affûtée avec la même procédure que les autres à cause de sa grande dûreté et de la relative douceur de la pierre de finition Arkansas translucide qui a été utilisée.

Si on compare du A-2 avec du A-2, alors la lame Hock performe nettement mieux que la lame LV. Dans l'étude précédente, la lame LN A-2 avait aussi surperformé comparativement à la lame LV A-2.

B) Types d'essences de bois

Les essences utilisées sont de dureté relativement fréquente pour ceux qui travaillent le bois de façon manuelle. Certaines personnes n'utilisent que des bois mous alors que quelques autres utilisent beaucoup de bois exotique très dur mais, à regarder l'ensemble de ce qui est fabriqué à la main, nous retrouvons souvent des essences de dureté intermédiaire et même plus molles comme le cerisier, le noyer et le pin. Certains utilisent de l'érable ou du chêne mais les exemples de meubles principalement fabriqués en érable et raboté à la main sont plutôt rares.

Une autre étude serait nécessaire pour établir fermement la tendance entrevue avec l'érable à sucre qui est que, plus le bois est dur et plus l'angle de dépouille devrait être réduit.

C) Implication pour nos rabots biseau vers le haut

Avec ces résultats et ceux de l'étude antérieure que j'avais réalisé sur la durabilité des fers de rabots, la réponse à une question importante a été obtenue. Le problème était que, dans l'étude antérieure, des rabots à angle faible devaient être incorporés, mais, au vu des piètres résultats obtenus, leur publication a été remises à plus tard tant que ceux-ci ne pourraient être expliquées ou corrigées. A ce moment-là je croyais, à tort, que mes rabots à angle faible ne fonctionnaient pas correctement.

Pour l'ensemble de l'étude présente, un angle de dépouille de 17° a donné 2268 coupes comparativement à 1226 pour 11°. Ceci veux dire qu'un rabot biseau par en bas avec le bon angle de dépouille pourra couper 85% plus de copeaux qu'un rabot biseau vers le haut. C'est un résultat non négligeable.

Alors, pour tous les adeptes des rabots biseau par en haut (j'en étais un), c'est un autre paramètre à tenir en compte.

D) Angle du biseau primaire

Pour tous ces essais les lames ont dû être meulées parce que le premier angle devait avoir 25° incluant les micro-biseaux. Donc je devais meuler autour de 22°.

Avec un rabot conventionel ayant un fer à 45 degrés, si quelqu'un veut avoir un angle de dépouille de 17 degrés - comme le suggère cette étude - alors un biseau principal à 25° serait adéquat. Ce 25° additionné de micro-biseaux pourrait donner autour de 28 degrés ce qui laisserait 17° de dépouille. La compagnie Lee Valley gagnerait à meuler un biseau principal à 25° au lieu de 30° comme c'est le cas actuellement.

E) Doit-on changer de méthode d'affûtage?

Toute méthode d'affûtage qui vous permet de réaliser vos travaux d'ébénisterie doit être considérée comme adéquate. La mienne, même si mon angle de dépouille n'est pas suffisant, fait très bien le travail.

Par contre, l'ensemble des deux études donne un bon aperçu de la durabilité de votre tranchant. On voit très bien qu'un bon acier combiné avec le bon angle devrait augmenter sensiblement le temps entre les affûtages. Dans plusieurs cas il sera très facile d'ajuster les angles comme pour ceux qui utilisent un guide. Pour l'affûtage à main levée ça risque d'être un peu plus d'adaptation.

Au risque de se répéter, cette étude a été réalisée par un humain avec des matériaux au grain changeant. La tendance vers 17° s'est manifestée pratiquement partout dans ces essais et je vais définitivement en tenir compte dans mon affûtage. Ce n'est qu'une adaptation après tout!

Normand Leblanc

Québec, Canada

Juin 2016

Par contre, l'ensemble des deux études donne un bon aperçu de la durabilité de votre tranchant. On voit très bien qu'un bon acier combiné avec le bon angle devrait augmenter sensiblement le temps entre les affûtages. Dans plusieurs cas il sera très facile d'ajuster les angles comme pour ceux qui utilisent un guide. Pour l'affûtage à main levée ça risque d'être un peu plus d'adaptation.

Au risque de se répéter, cette étude a été réalisée par un humain avec des matériaux au grain changeant. La tendance vers 17° s'est manifestée pratiquement partout dans ces essais et je vais définitivement en tenir compte dans mon affûtage. Ce n'est qu'une adaptation après tout!

Normand Leblanc

Québec, Canada

Juin 2016